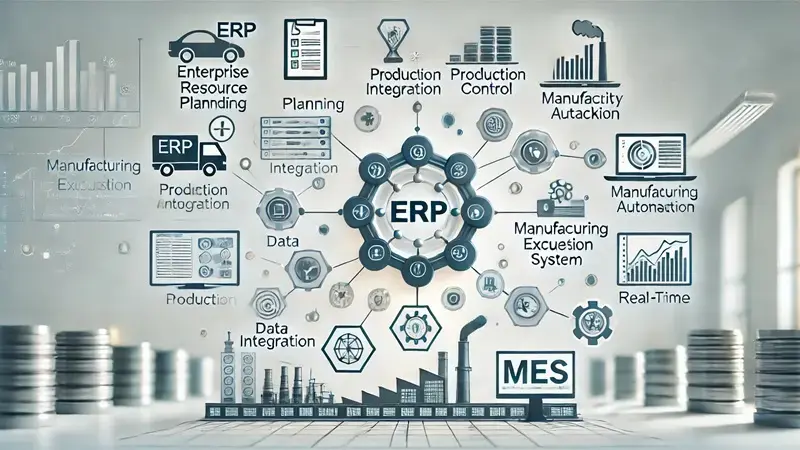

ERP(Enterprise Resource Planning)とMES(Manufacturing Execution System)は、いずれも企業の業務や運営をサポートするシステムです。共通点もいくつかありますが、導入目的や活用範囲、主な機能などに違いがあります。

マーケティングオートメーションの基礎&実践ガイド

業務効率化しながら、顧客視点の施策を実施するためのノウハウがつまった成功事例付きガイド

- MAの導入で解決できること

- MAの主な機能

- MA導入から運用の流れ

- MA実践例

今すぐダウンロードする

全てのフィールドが必須です。

本記事では、ERPとMESの違いを表でまとめて解説します。システム同士の連携で実現できることや連携する際に気を付けたいポイントも紹介しますので、ぜひ参考にしてください。

ERPとMESの違い

ERP(Enterprise Resource Planning:統合基幹業務システム)とは、企業の基幹システムを統合して管理する仕組み・システムのことです。

一方でMES(Manufacturing Execution System:製造実行システム)は、製造現場に焦点を当てた管理システムを指します。

ERPとMESは、導入の目的や対応する範囲、機能に次のような違いがあります。

重要な違いを、導入目的と得られる効果、主な機能、システムの利用者、他システムとの相互関係を見ていきましょう。

導入目的と得られる効果

ERPの主な導入目的は、社内で部門別に管理されている企業全体のリソースを統合的に管理し、財務・人事・販売・生産・在庫などの基幹業務プロセスを最適化することです。これにより、経営上の意思決定を迅速かつ的確に実行できます。

一方のMESの導入目的は、製造現場でのオペレーションを管理することです。MES導入により、製造プロセスの品質向上、業務の標準化、生産性向上、製造コスト削減などの効果が得られます。

ERPはMESの上位に位置し、製造工程を含む企業全体の経営状況を可視化します。そのため、現場に近い従業員だけでなく経営陣もシステムを利用するのが特徴です。

主な機能

ERPの機能には、会計管理・人事管理・在庫管理・販売管理・購買管理などがあります。部門を越えて企業内の情報を一元管理することで、経営の意思決定や効果的な戦略立案につながります。製造プロセスに限らず、企業全体の業務プロセスの効率化や標準化に役立つのがERPの特徴です。

一方、MESは製造現場の管理に特化したツールであることから、作業・生産スケジューリングや作業指示、品質管理、設備管理、データ収集などを得意とします。MESの導入により、製造ラインの効率化や品質向上などが期待できます。

システムの利用者

ERPは、現場に近い従業員や管理職だけでなく、経営陣も利用するシステムです。企業全体の資源管理を行い、それぞれのユーザーがリアルタイムで情報を共有します。

一方、MESの主な利用者は、製造現場の関係者です。製造現場の作業指示や進捗管理を行い、生産プロセスの最適化を図ります。

他システムとの相互関係

ERPは各業務の基幹システムからデータを収集し、システムに反映させて管理業務に役立てます。

一方のMESは、PLM(Product Lifecycle Management:製品ライフサイクル管理)から現場のデータを収集し、それを活用するのがERPとの違いです。

ERPとMESの連携により実現できること

ERPとMESを両方導入し、連携すると次のようなことが実現可能です。

両システムが相互に補完し合う

ERPとMESが連携すれば、両システムの強みが引き出され、特に製造業務全般で高いシナジー効果が発揮されます。

ERPは長期的な生産計画とリソース管理を担い、MESでは、その計画を基に日々の作業スケジュールを詳細に管理します。MESは現場での資材管理や従業員の配置をリアルタイムで調整するのに役立ち、ERPがカバーできない細かな現場管理も可能です。

モノを生産するプロセスにおいて、「計画」「実行」「管理」の各フェーズがシームレスに統合され、さらなる効率化が促進されます。

業務効率化をさらに促進できる

ERPとMESが別々のシステムとして存在している場合、ERPで計画された生産データを一旦出力し、MESへ入力する労力がかかります。入力ミスやデータ漏れなどが発生する可能性も考えられるでしょう。

ERPとMESの連携により、データの受け渡しを自動的に実行できます。事前の生産計画から現場での製造までの一連の流れをシームレスに接続でき、その結果業務の効率化につながります。

ERPとMESを連携する際に気を付けること

ERPとMESの連携には先述したような効果が期待できますが、注意点もあります。詳しく見ていきましょう。

時間管理が複雑化する

ERPとMESの連携により、時間管理が複雑化することがあります。ERPはデータを一元的に管理し、日単位から年単位のデータを中心に取り扱います。一方のMESは、製造現場に必要な秒単位から分単位のデータを中心に管理するためです。

異なる時間の単位を調整すると作業効率が低下し、生産性に悪影響を及ぼす可能性が考えられるでしょう。

取り扱うデータの時間単位が異なる点を考慮して要件定義を行い、データの整合性を保つことが重要です。

連携がうまくいかないこともある

ERPとMESの連携は、必ずしもうまくいくとは限りません。例えば、ERPで生成された品質管理データに欠陥があると、MESが適切な品質管理プロセスを実施できなくなる可能性があります。

特に、開発元が異なるシステム同士の連携には注意が必要です。事前にデータの互換性や受け入れテストなどを行いましょう。

MES機能を搭載したERPもおすすめ

ERPとMESは連携によりさまざまな効果がありますが、先述したような注意点もあります。

通常は別々のシステムとして運用されますが、これらが統合されたERPを導入するのもおすすめです。製造現場と経営全体のデータがシームレスに連携され、情報の一元管理が可能となるでしょう。

ERPとMESの違いを把握し適切に活用しよう

ERPとMESは、いずれも企業の業務や運営をサポートするためのシステムです。導入目的や活用範囲、主な機能を理解したうえで、目的に合わせて活用することがポイントとなります。

ERPとMESの連携により、機能が強化され、業務効率化をさらに促進できるなどのメリットがあります。一方で、時間管理が複雑化したり、連携がうまくいかなかったりすることもあるので、システムの互換性などを事前にチェックすることが大切です。

MESの機能が搭載されたERPであれば、スムーズなデータ連携が可能です。ERPとMESを両方導入したい場合は、利用を検討してみましょう。